Una revisión de las aplicaciones de aprendizaje automático e inteligencia artificial en máquinas herramienta CNC

Una revisión de las aplicaciones de aprendizaje automático e inteligencia artificial en máquinas herramienta CNC

Por: CapableMaching

Prefacio:

En los últimos años, la fusión del aprendizaje automático y la inteligencia artificial (IA) con las máquinas herramienta de control numérico por computadora (CNC) ha revolucionado el panorama de la fabricación. Esta combinación de tecnologías de vanguardia ha abierto posibilidades sin precedentes, mejorando la eficiencia, la precisión y la adaptabilidad en los procesos de fabricación.

Esta revisión profundiza en la intersección dinámica del aprendizaje automático, la inteligencia artificial y las máquinas herramienta CNC, explorando la relación sinérgica entre estos dominios y su impacto transformador en la fabricación moderna. Desde el mantenimiento predictivo y el control adaptativo hasta la optimización de procesos y la detección de defectos, las aplicaciones de la IA y el aprendizaje automático en el mecanizado CNC son diversas y profundas.

A medida que nos embarcamos en esta exploración, es esencial reconocer las contribuciones de los investigadores, ingenieros e innovadores que han superado incansablemente los límites de la tecnología, allanando el camino para avances revolucionarios en la fabricación. Su dedicación e ingenio nos han impulsado a una era en la que las máquinas no son meras herramientas sino colaboradores inteligentes, capaces de aprender, adaptarse y evolucionar.

Esta revisión tiene como objetivo proporcionar una descripción general completa del estado actual del arte, arrojando luz sobre las tendencias emergentes, los desafíos y las direcciones futuras en el ámbito de la IA y el aprendizaje automático en las máquinas herramienta CNC. Ya sea que sea un profesional experimentado de la industria, un aspirante a investigador o simplemente sienta curiosidad por el poder transformador de la tecnología, espero que esta revisión sirva como un recurso valioso e inspire una mayor exploración de la apasionante frontera de la fabricación inteligente.

Introducción

El futuro de la producción sinérgica

En la intrincada red de la fabricación moderna, el mecanizado CNC se destaca como una fuerza fundamental que impulsa el progreso en diversos sectores, como el automotor, el médico, el aeroespacial y más. [1]. Sin embargo, a medida que el incesante avance de la tecnología amplía cada vez más los límites, nos corresponde a nosotros mirar el horizonte de las operaciones CNC. [2], [3]. Este viaje hacia adelante está profundamente entrelazado con los ámbitos del aprendizaje automático (ML) y la inteligencia artificial (IA). [4]. Las posibles implicaciones de la integración de ML e IA en las operaciones de mecanizado CNC son avances transformadores profundos y prometedores que podrían redefinir la esencia misma de los procesos de fabricación. [5].

ML, un descendiente de la IA, permite a las máquinas aprender de forma autónoma a partir de vastos conjuntos de datos y experiencias previas, revolucionando así el modus operandi de los sistemas CNC. [6], [7]. Al aprovechar sensores avanzados y análisis de datos en tiempo real, la información basada en ML sobre las condiciones de las herramientas está desbloqueando nuevas dimensiones de productividad y eficiencia dentro del mecanizado CNC. [8]. A través del análisis predictivo, la IA es la clave para prever las necesidades de mantenimiento, minimizando así el tiempo de inactividad y ajustando los procesos de mecanizado a niveles óptimos de eficiencia. [9], [10].

Además, el surgimiento del aprendizaje profundo está amplificando las capacidades de los sistemas de monitoreo CNC, permitiendo mecanismos sofisticados de detección de defectos y estrategias de optimización de procesos afinadas. [11]. Se están realizando esfuerzos de investigación para explorar las aplicaciones multifacéticas del aprendizaje automático y la inteligencia artificial en una gama de desafíos industriales, arrojando luz sobre vías para la fabricación sostenible y la evolución hacia procesos de producción más inteligentes. [12], [13].

Un importante conjunto de trabajos, encabezados por investigadores como Soori et al., profundizan en las fronteras digitales de los procesos de mecanizado, soldadura y fresado. [13]–[22]. Sus esfuerzos se centran en el perfeccionamiento de técnicas de mecanizado, la optimización de la vida útil de las herramientas y la elevación de los estándares de integridad de las superficies. [23]–[25]. Al mismo tiempo, los esfuerzos pioneros de Dastres y sus colegas atraviesan los paisajes de los sistemas RFID, los mecanismos de apoyo a las decisiones y el amplio espectro de aplicaciones de IA, destacando los innumerables potenciales de la IA para dar forma al futuro de la fabricación. [26]–[30].

A medida que reflexionamos sobre estos avances, queda muy claro que la IA tiene la clave proverbial para desbloquear ganancias de productividad sin precedentes en el ámbito del mecanizado CNC. [31]. A través de una búsqueda incesante de investigación e innovación, la fusión de la IA con las operaciones CNC promete no solo mejoras incrementales, sino también una remodelación fundamental del panorama de fabricación tal como lo conocemos.

Revisión de la metodología en la extracción de datos

El estudio realiza una revisión exhaustiva de varias aplicaciones de ML e IA dentro de las operaciones de mecanizado CNC, analizando su impacto en la calidad de la producción. Las áreas de enfoque incluyen reducir el tiempo de inactividad de las máquinas, optimizar las máquinas herramienta CNC, predecir el desgaste de las herramientas de corte, modelar las fuerzas de corte, estrategias de mantenimiento, monitorear las operaciones de mecanizado, predecir la calidad de la superficie y sistemas de predicción de energía. Al evaluar tanto los desafíos como las ventajas de estos métodos para mejorar la productividad del mecanizado CNC, la revisión tiene como objetivo dilucidar las lagunas en la investigación existente. Además, se proponen futuras direcciones de investigación para desarrollar aún más las aplicaciones de ML e IA para aumentar la eficiencia del mecanizado CNC.

Disminución del tiempo de inactividad de las máquinas herramienta

Las fallas en los equipos son comunes en los sectores industrial y de transporte, causando estragos en los programas de producción y la gestión de la capacidad. [31], [32]. Los avances recientes en el mantenimiento predictivo, impulsados por enfoques basados en datos, tienen como objetivo mejorar la seguridad, la confiabilidad y la toma de decisiones en diversas industrias. [33].

Factores como un mantenimiento deficiente, fallas de piezas y cambios de turno pueden provocar tiempos de inactividad en el mecanizado, lo que obstaculiza la eficiencia de la producción de piezas. [34]. Para mitigar esto, los sensores monitorean los componentes estándar de taladrado, torno y fresado CNC, prediciendo fallas en las piezas de la máquina herramienta y extendiendo su vida útil. [35]. El tiempo de inactividad planificado asistido por sensores permite una programación de mantenimiento precisa, lo que prolonga la vida útil de los componentes de la máquina herramienta CNC. [36]. El aprendizaje automático y la inteligencia artificial interpretan los datos, ayudando a los fabricantes a programar el tiempo de inactividad óptimo, maximizando así la eficiencia. [37]. Este enfoque de mantenimiento eficiente, facilitado por ML e IA en operaciones de mecanizado CNC, ahorra tiempo, dinero y recursos.

Optimización de máquinas herramienta CNC

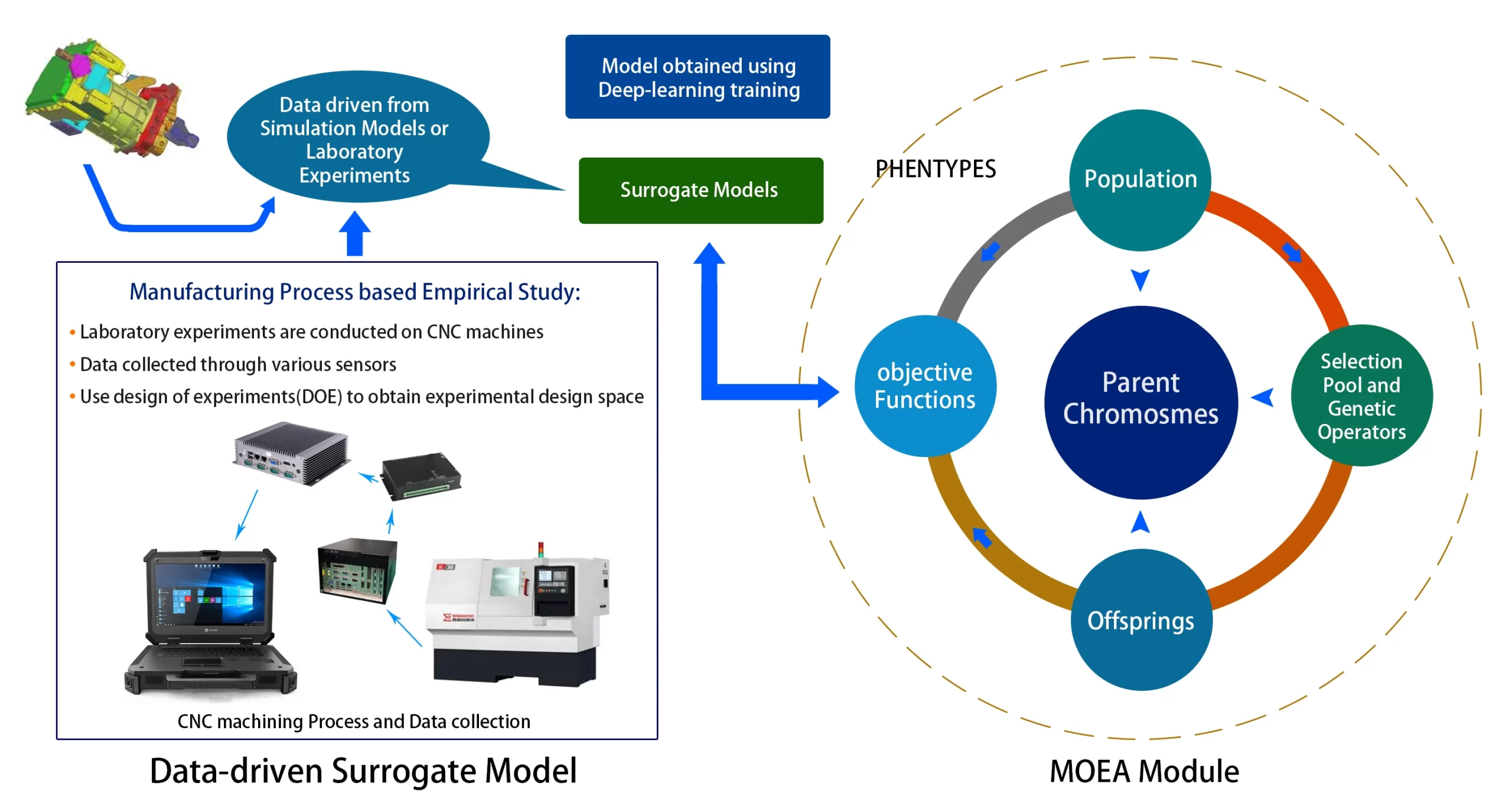

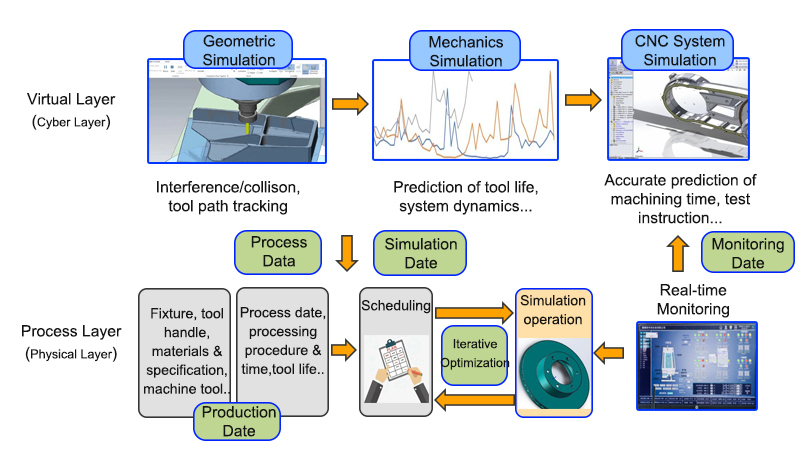

La optimización de las operaciones de mecanizado es cada vez más vital en la era del florecimiento de los datos y los modelos complejos. [38]. La optimización incremental es esencial en toda la fabricación, desde las cadenas de suministro hasta los productos terminados. La optimización de las operaciones de las máquinas herramienta CNC es fundamental para ahorrar costos y aumentar la rentabilidad, lo que se traduce en una mayor productividad y menos defectos en los componentes. [39]. La cinemática del sistema de movimiento se emplea para generar algoritmos óptimos de indicación de movimiento, mejorando el rendimiento del simulador. [40]. Los procesos de optimización del rendimiento de las máquinas herramienta y los parámetros de mecanizado CNC son cruciales para mejorar la precisión y la eficiencia en la fabricación de componentes. [41]. Utilizando datos en línea, IA y ML automatizan la optimización, mejorando así la precisión de los componentes mecanizados y la productividad de fabricación de piezas. [42]. La Fig. 1 demuestra la aplicación de un algoritmo evolutivo multiobjetivo durante las operaciones de mecanizado CNC. [43].

El aprendizaje automático ayuda a mejorar las metaheurísticas paralelas en las operaciones de mecanizado CNC, mejorando la eficiencia durante la producción de piezas. [44]. La aplicación de ML optimiza las máquinas herramienta CNC para estabilizar la producción de componentes y mitigar fallas inesperadas [45]. Los métodos de superficie de respuesta y ML optimizan los ajustes de corte para tornear Ti-6Al-4V [46]. El método simplex de Nelder-Mead, que emplea aprendizaje automático, optimiza las variables de mecanizado en las operaciones de fresado final [47]. La integración de ML e IA en las operaciones de mecanizado CNC mejora la productividad al obtener parámetros de mecanizado optimizados adaptados a condiciones y parámetros de piezas de trabajo flexibles.

Predicción del desgaste de las herramientas de corte

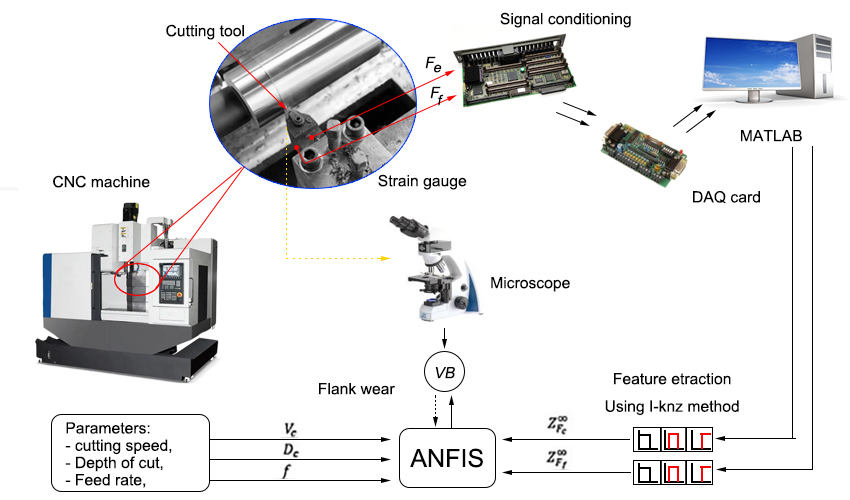

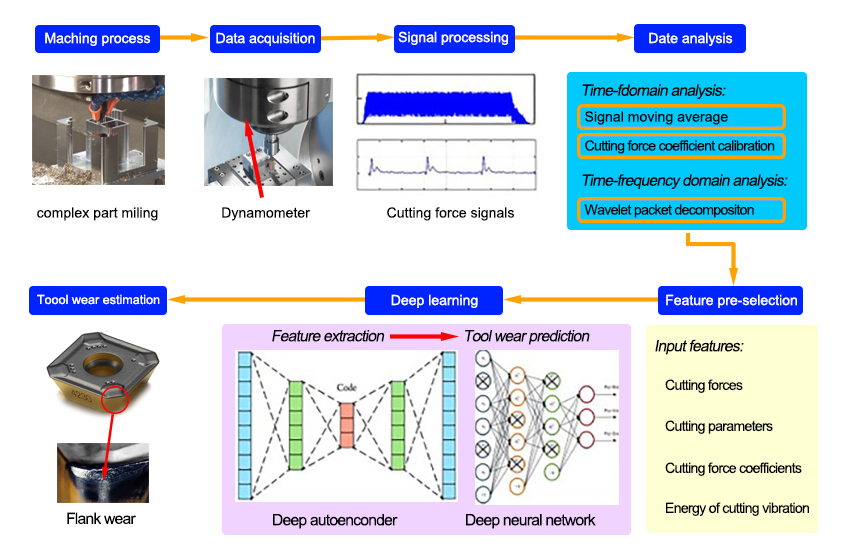

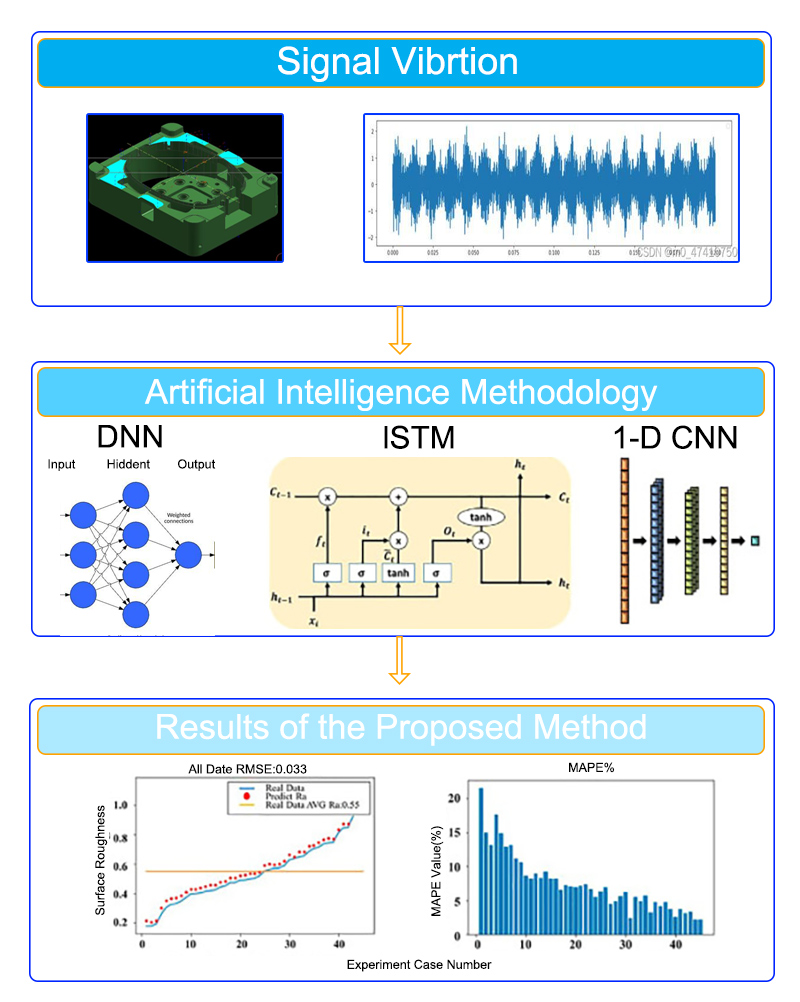

Las tecnologías basadas en aprendizaje automático ofrecen herramientas avanzadas para predecir el desgaste de las herramientas y son adecuadas para manejar procesos complejos. [48]. Las redes neuronales artificiales (RNA) destacan en la evaluación del desgaste de herramientas debido a su naturaleza no lineal [48]. Los sensores modernos y la inteligencia computacional facilitan el monitoreo del estado de las herramientas, algo fundamental para mejorar la vida útil de las herramientas durante las operaciones de mecanizado. La necesidad de sistemas de mecanizado autónomos inteligentes ha impulsado el desarrollo del control del estado de las herramientas de corte. [49]. Las estrategias de monitoreo del estado de las herramientas generalmente se dividen en dos categorías: 'métodos directos/fuera de línea' y 'métodos indirectos/en línea'. [50], [51]. Los sistemas adaptativos de inferencia neurodifusa y las técnicas de aprendizaje profundo, ilustrados en las Figs. 2 y 3, respectivamente, permiten un seguimiento y una predicción precisos del desgaste de las herramientas [52]–.[54].

Fig 2

Fig 3

Utilizando ML, algoritmos de optimización y señales de ondas sonoras, los investigadores maximizan la vida útil de las herramientas de corte durante las operaciones de perforación. [55], [56]. Los enfoques basados en ML mejoran la precisión de la predicción del desgaste de las herramientas, utilizando señales de emisión acústica y redes basadas en vibraciones. [57], [58]. Además, los modelos ML optimizan las condiciones de corte, teniendo en cuenta la progresión del desgaste de la herramienta y las propiedades del material. [58], [59]. Al integrar ML e IA en las operaciones de mecanizado CNC, los sistemas precisos de predicción del desgaste de herramientas pueden mejorar la eficiencia del mecanizado, garantizando la calidad de los componentes y minimizando el tiempo de inactividad.

Predicción de la fuerza de corte

La fuerza de corte tiene un impacto significativo en la productividad y la calidad del fresado, y los sistemas ML la predicen con precisión. [60]. Un enfoque híbrido que utiliza el aprendizaje automático modela simultáneamente la fuerza de corte en las operaciones de fresado [61]. Varios algoritmos de ML, incluida la regresión de vectores de soporte, el vecino k más cercano, la regresión polinómica y el bosque aleatorio, estiman las fuerzas de corte en las operaciones de fresado. [62]. En torneado de alta velocidad, ML predice la fuerza de corte, la rugosidad de la superficie y la vida útil de la herramienta para proporcionar modelos de predicción. [63]. Una técnica híbrida combina ML con regresión lineal para estimar las fuerzas de corte considerando las condiciones de desgaste de la herramienta [64]. El análisis de transformación de paquetes Wavelet elimina el ruido en los datos de fuerza de corte para la evaluación de la textura de la superficie en el torneado CNC [65]. Un enfoque de aprendizaje neurofísico mejora la precisión de la predicción en diversas situaciones de corte [66]. Los portaherramientas inteligentes calibrados por ML miden la fuerza de corte y mejoran la precisión [67]. Las mediciones en tiempo real y las CNN clasifican el desgaste de las herramientas en línea durante el mecanizado en seco [68]. Las redes neuronales analizan espectros de señales para determinar el daño de las herramientas de corte durante el mecanizado [69]. Las aplicaciones de aprendizaje automático e inteligencia artificial desarrollan modelos de fuerza de corte precisos y flexibles para diversas condiciones de mecanizado CNC.

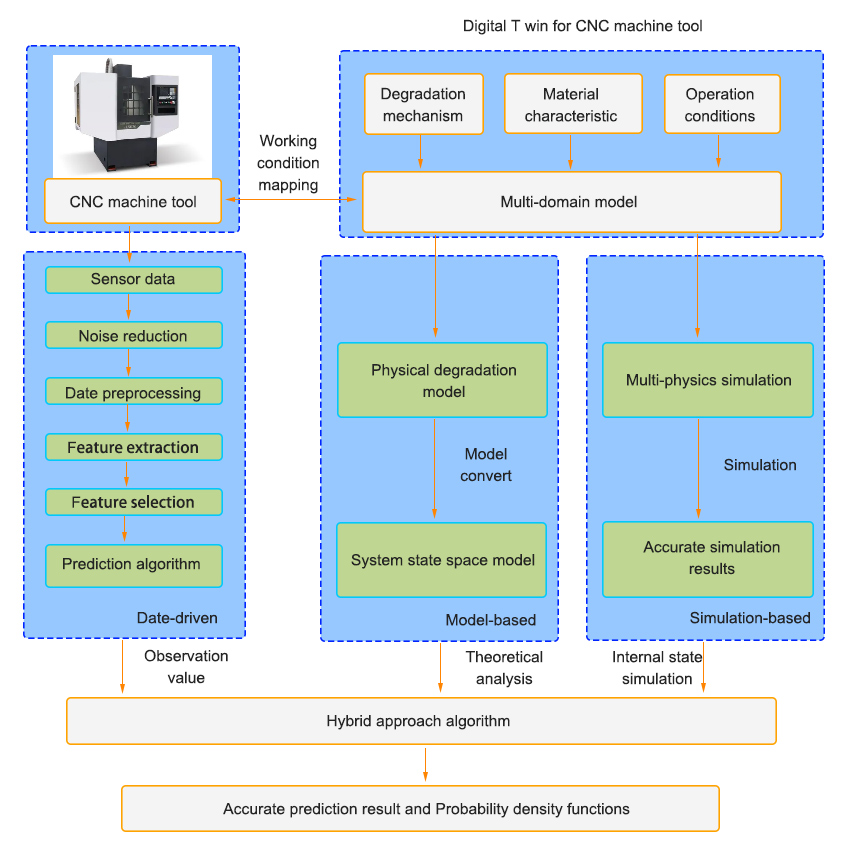

Mantenimiento de máquinas herramienta CNC

Predecir con precisión las necesidades de mantenimiento de las máquinas herramienta CNC ahorra tiempo y dinero [70]. El aprendizaje automático y la inteligencia artificial avanzan en la predicción y el mantenimiento preventivo, minimizando el tiempo de inactividad y mejorando la productividad. [71]. ML predice con precisión los tiempos de reparación óptimos, minimizando los costos de mantenimiento [72]. La retroalimentación de datos en tiempo real alerta a los operadores sobre las necesidades de mantenimiento, lo que garantiza un flujo de trabajo estable [73]. El mantenimiento predictivo híbrido impulsado por la tecnología de gemelo digital ofrece predicciones precisas [74]. ML evalúa las operaciones de mantenimiento, incluido el seguimiento del desgaste de las herramientas. El monitoreo de datos basado en ML evalúa las condiciones de la máquina herramienta CNC [75]. El monitoreo del estado de la herramienta mejora la eficiencia en el fresado final [76]. Las aplicaciones ML optimizan el mantenimiento de las máquinas herramienta CNC, garantizando procesos de producción estables.

Monitoreo de operaciones de mecanizado

ML y AI mejoran la eficiencia en el monitoreo de máquinas herramienta CNC, garantizando operaciones seguras y confiables [77]. Los sistemas de monitoreo de condición son esenciales para el mantenimiento y la seguridad de las máquinas herramienta CNC [78]. Una estructura ciberfísica proporciona monitoreo inteligente para herramientas de corte CNC [79]. Las aplicaciones avanzadas para la toma de decisiones monitorean el rendimiento de las máquinas herramienta CNC. ML estudia el impacto de los parámetros del proceso en los resultados de las operaciones de torneado-fresado [80]. La integración de sensores mejora la precisión del movimiento de la estructura Stewart [81]. La integración neurodifusa adaptativa detecta y previene errores en las herramientas de corte [82]. La realidad virtual y los sistemas gemelos digitalizados monitorean los procesos de mecanizado [83]. El monitoreo en línea optimiza las operaciones de fresado CNC [84]. ML predice vibraciones en el fresado a alta velocidad de materiales resistentes [85]. Los sistemas de predicción del desgaste de herramientas basados en técnicas de ML mejoran la vida útil de las herramientas de corte [86]. Los métodos de optimización basados en ML mejoran la selección de parámetros de mecanizado CNC [87]. Las aplicaciones de IA mejoran la precisión del monitoreo de máquinas herramienta [88]. El aprendizaje automático y la inteligencia artificial mejoran los sistemas de toma de decisiones y monitoreo de datos de mecanizado.

Predicción de la calidad de la superficie

La rugosidad de la superficie es crucial para evaluar la calidad del producto, y ML la predice con precisión [89]. Las redes neuronales predicen el acabado superficial en componentes mecanizados [90]. Los algoritmos de aprendizaje automático predicen la calidad de la superficie, incluida la regresión lineal y el bosque aleatorio [91]. Los enfoques basados en datos predicen la precisión del mecanizado y la calidad de la superficie [92]. El aprendizaje profundo predice la rugosidad de la superficie mediante análisis de señales de vibración [93]. ML mejora la precisión de la predicción de la rugosidad de la superficie, optimizando los procesos de mecanizado [94]. Las redes neuronales predicen la rugosidad de la superficie en el mecanizado de aleaciones de aluminio [95]. ML analiza las fuerzas de corte en el fresado de extremos esféricos helicoidales, mejorando la precisión [96]. Los sistemas de medición de rugosidad de superficies en máquina garantizan una producción precisa [97]. Las máquinas herramienta de fresado sensorial monitorean la rugosidad de la superficie en tiempo real, mejorando la calidad [98]. Los métodos híbridos de ML predicen las condiciones de las herramientas de corte, mejorando su vida útil [99]. El aprendizaje profundo detecta el desgaste de la herramienta y prolonga su vida útil [100]. Los modelos ML predicen la rugosidad de la superficie mediante fuerzas de corte y oscilaciones de herramientas. [101]. Las aplicaciones de aprendizaje automático e inteligencia artificial mejoran la predicción de la calidad de la superficie en el mecanizado CNC, lo que aumenta la productividad.

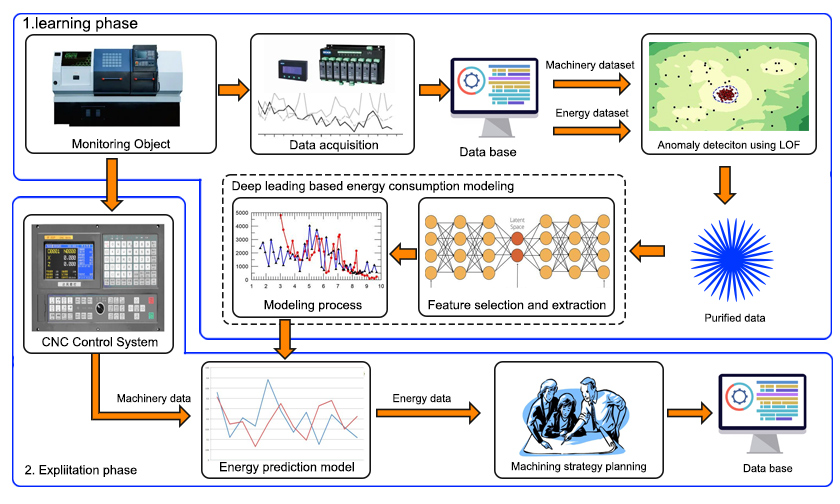

Sistemas de predicción de energía

Las técnicas de ML mejoran los modelos de predicción del consumo de energía durante las operaciones de mecanizado [102]. El aprendizaje semisupervisado integrado de aprendizaje profundo predice el consumo de energía con precisión [103]. Los sistemas de gestión de energía basados en IA y ML mejoran la precisión de la predicción [104]. Las previsiones precisas del consumo de energía ayudan a una gestión eficiente del consumo de energía de las máquinas herramienta CNC [105]. Los métodos basados en el aprendizaje profundo predicen el uso de energía del mecanizado de manera eficiente [106]. Las metodologías híbridas estiman la potencia de corte específica durante el mecanizado CNC [107]. La simulación basada en datos predice el consumo de energía en operaciones de planificación de procesos de cinco ejes [108]. ML predice el uso de energía del husillo de la máquina herramienta, mejorando el diagnóstico de fallas [109]. La planificación de procesos integrada y la optimización de parámetros minimizan el consumo de energía durante el mecanizado CNC [110]. La optimización multiobjetivo considera el consumo de energía para el mecanizado de tornos CNC de alta calidad [111]. Las aplicaciones de aprendizaje automático e inteligencia artificial optimizan la predicción del uso de energía, mejorando la productividad.

Conclusión

El aprendizaje automático y la inteligencia artificial revolucionan los procesos industriales y mejoran la eficiencia y precisión de las operaciones de mecanizado CNC. Las aplicaciones de ML, que incluyen la reducción del tiempo de inactividad, la optimización de herramientas, la predicción del desgaste de las herramientas y el monitoreo de operaciones, mejoran la productividad del mecanizado CNC. ML predice el consumo de energía durante el mecanizado, vital para la fabricación sostenible. Los avances de ML e IA en el mecanizado CNC mejoran la calidad de las piezas y reducen el desperdicio, mejorando la producción eficiente. Las investigaciones futuras deberían centrarse en el mecanizado virtual, la toma de decisiones impulsada por la IA y los sistemas de fabricación inteligentes. Las mejoras de seguridad en las redes de máquinas herramienta CNC son esenciales para una operación segura.

Direcciones de investigaciones futuras

Las técnicas avanzadas de recopilación de datos y ML mejoran la precisión de la producción de piezas. Los sistemas de mecanizado virtual mejoran la simulación de máquinas herramienta CNC. Las modificaciones impulsadas por ML optimizan las trayectorias de las herramientas de corte y los accesorios de sujeción del trabajo. Las redes de aprendizaje profundo aumentan la eficacia del aprendizaje automático en Mecanizado CNC. El control de aprendizaje iterativo espacial mejora la precisión del mecanizado. Los sistemas optimizados de detección de colisiones y la capacitación operativa mejoran el mecanizado CNC. Las aplicaciones de aprendizaje automático e inteligencia artificial hacen que los robots industriales sean más inteligentes y colaborativos. La automatización mejora la eficiencia de la producción de piezas. Los sistemas ciberfísicos y de fabricación en la nube basados en ML mejoran el mecanizado CNC. La toma de decisiones basada en IA y la lógica difusa mejoran los procesos de mecanizado. Estas direcciones futuras mejorarán la productividad de la fabricación de piezas mediante operaciones de mecanizado CNC.

Referencias:

- [1] A. Keller, A. Kamath, U. Perera Análisis de confiabilidad de máquinas herramienta CNC Reliab. Eng., 3 (1982), págs. 449-473

- [2] AM Mamadjanov, SM Yusupov, S. Sadirov Ventajas y futuro de las máquinas CNC Sci. Progr., 2 (2021), págs. 1638-1647

- [3] Y. Ye, T. Hu, C. Zhang, W. Luo Diseño y desarrollo de una base de conocimientos sobre procesos de mecanizado CNC utilizando tecnología en la nube Int. J. Adv. Fabricante. Technol., 94 (2018), págs. 3413-3425

- [4] G. Carleo, I. Cirac, K. Cranmer, L. Daudet, M. Schuld, N. Tishby, L. Vogt-Maranto, L. Zdeborová Aprendizaje automático y ciencias físicas Rev. Mod. Phys., 91 (2019), artículo 045002

- [5] LC Moreira, W. Li, X. Lu, ME Fitzpatrick Controlador de supervisión para el aseguramiento de la calidad de la superficie en tiempo real en el mecanizado CNC utilizando inteligencia artificial Comput. Ind. Eng., 127 (2019), págs. 158-168

- [6] D.-.H. Kim, TJ Kim, X. Wang, M. Kim, Y.-.J. Quan, JW Oh, S.-.H. Min, H. Kim, B. Bhandari, I. Yang Proceso de mecanizado inteligente mediante aprendizaje automático: una revisión y perspectiva de la industria del mecanizado Int. J. Precis. Ing. Manuf.-Green Technol., 5 (2018), págs. 555-568

- [7] ZM Çınar, A. Abdussalam Nuhu, Q. Zeeshan, O. Korhan, M. Asmael, B. Safaei Aprendizaje automático en el mantenimiento predictivo hacia la fabricación inteligente y sostenible en la industria 4.0

- [8] P. Krishnakumar, K. Rameshkumar, K. Ramachandran Clasificación de la condición de herramientas basada en emisiones acústicas en un mecanizado de precisión de alta velocidad de aleación de titanio: un enfoque de aprendizaje automático

- [9] S. Wan, D. Li, J. Gao, J. Li Un sistema de planificación del mantenimiento de máquinas herramienta basado en el conocimiento que utiliza técnicas de razonamiento basadas en casos

- [10] Z. Hussain, H. Jan Establecimiento de un modelo de simulación para optimizar la eficiencia de una máquina CNC utilizando un enfoque de mantenimiento centrado en la confiabilidad Int. J. Model., Simul., Sci. Comput., 10 (2019), artículo 1950034

- [11] V. Nasir, F. Sassani Una revisión sobre el aprendizaje profundo en mecanizado y monitoreo de herramientas: métodos, oportunidades y desafíos Int. J. Adv. Fabricante. Technol., 115 (2021), págs. 2683-2709

- [12] M. Bertolini, D. Mezzogori, M. Neroni, F. Zammori Aprendizaje automático para aplicaciones industriales: una revisión exhaustiva de la literatura Expert Syst. Appl., 175 (2021), artículo 114820

- [13] J. Wang, Y. Ma, L. Zhang, RX Gao, D. Wu Aprendizaje profundo para la fabricación inteligente: métodos y aplicaciones J. Manuf. Syst., 48 (2018), págs.144-156

- [14] M. Soori, B. Arezoo, M. Habibi Análisis de precisión del modelado de errores de deflexión de herramientas en la predicción de superficies fresadas mediante un sistema de mecanizado virtual Int. J. Computación. Aplica. Technol., 55 (2017), págs. 308-321

- [15] M. Soori, B. Arezoo, M. Habibi Mecanizado virtual considerando errores dimensionales, geométricos y de desviación de herramientas en fresadoras CNC de tres ejes J. Manuf. Syst., 33 (2014), págs. 498-507

- [16] M. Soori, B. Arezoo, M. Habibi Errores dimensionales y geométricos de fresadoras CNC de tres ejes en un sistema de mecanizado virtual Comput. Aided Des., 45 (2013), págs. 1306-1313

- [17] M. Soori, B. Arezoo, M. Habibi Error de deflexión de herramientas de fresadoras de control numérico por computadora de tres ejes, monitoreo y minimización mediante un sistema de mecanizado virtual J. Manuf. Ciencia. Ing., 138 (2016)

- [18] M. Soori, M. Asmael, D. Solyalı Desarrollo reciente en el proceso de soldadura por fricción y agitación: una revisión SAE Int. J. Mater. Fabricante. (2020), pág. 18

- [19] M. Soori, M. Asmael Minimización virtual de tensiones residuales y errores de deflexión en el fresado de cinco ejes de álabes de turbinas Strojniski Vestnik/J. Mec. Eng., 67 (2021), págs. 235-244

- [20] M. Soori, M. Asmael Temperaturas de corte en operaciones de fresado de materiales difíciles de cortar J. New Technol. Mater., 11 (2021), págs.47-56

- [21] M. Soori, M. Asmael, A. Khan, N. Farouk Minimización de la rugosidad de la superficie en el fresado de 5 ejes de álabes de turbina Mech. Basado en Des. Estructura. Mach. (2021), págs. 1-18

- [22] M. Soori, M. Asmael Minimización del error de deflexión en el fresado de cinco ejes de las palas del impulsor Facta Universitatis, Ser.: Mech. Ing. (2021)

- [23] M. Soori, B. Arezoo Una revisión de la tensión residual inducida por el mecanizado J. New Technol. Mater., 12 (2022), págs.64-83

- [24] M. Soori, B. Arezoo Minimización de la rugosidad superficial y tensiones residuales en operaciones de rectificado de inconel 718 J. Mater. Ing. Llevar a cabo. (2022), págs. 1-10

- [25] M. Soori, B. Arezoo Predicción del desgaste de herramientas de corte en operaciones de mecanizado, una revisión de J. New Technol. Mater., 12 (2022), págs.15-26

- [26] R. Dastres, M. Soori, M. Asmael Sistemas de fabricación inalámbricos basados en identificación por radiofrecuencia (RFID), una revisión independiente de J. Manage. Prod., 13 (2022), págs.258-290

- [27] R. Dastres, M. Soori Avances en sistemas de soporte de decisiones basados en web Int. J. Ing. Future Technol., 19 (2021), págs. 1-15

- [28] R. Dastres, M. Soori Sistemas de redes neuronales artificiales Int. J. Robot de imágenes. (IJIR), 21 (2021), págs.13-25

- [29] R. Dastres, M. Soori El papel de las Tecnologías de la Información y la Comunicación (TIC) en la protección del medio ambiente Int. J. Tomogr. Simul., 35 (2021), págs.24-37

- [30] R. Dastres, M. Soori Capa de conexión segura en la red y seguridad web Int. J. Computación. inf. Ing., 14 (2020), págs. 330-333

- [31] [31]M. Zhang, A. Matta Modelos y algoritmos para el problema de mejora del rendimiento de líneas de producción en serie mediante la reducción del tiempo de inactividad IISE Trans., 52 (2020), págs. 1189-1203

- [32] [32]R. Wolniak Tiempo de inactividad en el proceso productivo de la industria automotriz – análisis de causas Qual. Innovación. Prosperidad, 23 (2019), págs. 101-118

- [33] Y. Wen, MF Rahman, H. Xu, T.-LB Tseng Avances y tendencias recientes del mantenimiento predictivo desde la perspectiva de los pronósticos de máquinas basadas en datos Medición, 187 (2022), artículo 110276

- [34] P. Ong, WK Lee, RJH Lau Monitoreo del estado de la herramienta en fresado CNC utilizando una red neuronal wavelet basada en visión artificial Int. J. Adv. Fabricante. Technol., 104 (2019), págs. 1369-1379

- [35] N. Ahmed, A. Day, J. Victory, L. Zeall, B. Young Monitoreo de condición en la gestión del mantenimiento en una instalación de fabricación de mecanizado CNC de precisión a gran escala 2012 Conferencia internacional IEEE sobre monitoreo y diagnóstico de condición, IEEE (2012) , págs. 842-845

- [36] P. BA, S. PN, S. PM Conexión del taller a la nube para monitorear en vivo los datos de producción de las máquinas CNC Int. J. Computación. Integral Manuf., 33 (2020), págs.142-158

- [37] K. Vijayakumar Inteligencia computacional, técnicas de aprendizaje automático e IOT Publicaciones SAGE Sage UK, Londres, Inglaterra (2021), págs. 3-5

- [38] S. Sun, Z. Cao, H. Zhu, J. Zhao Un estudio de los métodos de optimización desde una perspectiva de aprendizaje automático IEEE Trans. Cybern., 50 (2019), págs. 3668-3681

- [39] Y. Wu, N. Yue, K. Qian Optimización del rendimiento del sistema de máquina herramienta CNC basado en datos de sensores Sci. Programa. (2022), pág. 2022

- [40] M. Aminzadeh, A. Mahmoodi, M. Sabzehparvar Algoritmo óptimo de señales de movimiento utilizando la cinemática del sistema de movimiento Eur. J. Control, 18 (2012), págs. 363-375

- [41] N. Sharma, V. Chawla, N. Ram Comparación de algoritmos de aprendizaje automático para la programación automática de máquinas de control numérico por computadora Int. J. Data Network Sci., 4 (2020), págs.1-14

- [42] M.-.A. Dittrich, F. Uhlich, B. Denkena Generación de trayectorias de herramientas autooptimizadas para procesos de mecanizado de 5 ejesCIRP J. Manuf. Ciencia. Technol., 24 (2019), págs.49-54

- [43] T. Ghosh, K. Martinsen Enfoque generalizado para la optimización del proceso de mecanizado de respuesta múltiple utilizando aprendizaje automático y algoritmos evolutivos Eng. Ciencia. Tecnol., Int. J., 23 (2020), págs.650-663

- [44] WT de Sousa Junior, JAB Montevechi, R. de Carvalho Miranda, MLM de Oliveira, AT Campos Optimización de la simulación del taller utilizando el aprendizaje automático para mejorar las metaheurísticas paralelas Expert Syst. Appl., 150 (2020), artículo 113272

- [45] W. Luo, T. Hu, C. Zhang, Y. Wei Gemelo digital para máquina herramienta CNC: modelado y uso de estrategia J. Ambient Intell. Humaniz. Comput., 10 (2019), págs. 1129-1140

- [46] MS Surya, G. Prasanthi, AK Kumar, V. Sridhar, S. Gugulothu Optimización de los parámetros de corte al tornear Ti-6Al-4V utilizando metodología de superficie de respuesta y técnica de aprendizaje automático Int. J. Interactuar. Des. Fabricante. (IJIDeM), 15 (2021), págs.453-462

- [47] Y. Lee, A. Resiga, S. Yi, C. Wern La optimización de los parámetros de mecanizado para operaciones de fresado mediante el método simplex de Nelder-Mead J. Manuf. Madre. Proceso., 4 (2020), pág. 66

- [48] DY Pimenov, A. Bustillo, S. Wojciechowski, VS Sharma, MK Gupta, M. Kuntoğlu Sistemas de inteligencia artificial para el monitoreo del estado de herramientas en el mecanizado: análisis y revisión crítica J. Intell. Fabricante. (2022), págs.1-43

- [49] S. Ravikumar, K. Ramachandran Monitoreo del desgaste de herramientas de corte multipunto mediante señales de sonido con técnicas de aprendizaje automático Mater. Hoy: Proc., 5 (2018), págs. 25720-25729

- [50] V. Parwal, B. Rout Enfoque basado en el aprendizaje automático para la supervisión de procesos para predecir el desgaste de las herramientas durante el mecanizado Procedia CIRP, 98 (2021), págs. 133-138

- [51] PJ Bagga, MA Makhesana, AD Pala, KC Chauhan, KM Patel, Un novedoso enfoque de aprendizaje automático basado en visión por computadora para el monitoreo en línea del desgaste de herramientas en el mecanizado, (2021).

- [52] M. Rizal, JA Ghani, MZ Nuawi, CHC Haron Sistema de predicción del desgaste de herramientas en línea en el proceso de torneado utilizando un sistema de inferencia neuro-difuso adaptativo Appl. Soft Comput., 13 (2013), págs. 1960-1968

- [53] X. Zhang, C. Han, M. Luo, D. Zhang Monitoreo del desgaste de herramientas para fresado de piezas complejas basado en aplicaciones de aprendizaje profundo. Ciencia, 10 (2020), pág. 6916

- [54] X. Wu, Y. Liu, X. Zhou, A. Mou Identificación automática del desgaste de herramientas basada en una red neuronal convolucional en el proceso de planeado Sensores, 19 (2019), p. 3817

- [55] LH Saw, LW Ho, MC Yew, F. Yusof, NA Pambudi, TC Ng, MK Yew Análisis de sensibilidad del desgaste de la broca y optimización mediante la técnica de algoritmo genético neurodifuso adaptativo hacia el mecanizado sostenible J. Clean. Prod., 172 (2018), págs. 3289-3298

- [56] A. Kothuru, SP Nooka, R. Liu Aplicación de señales sonoras audibles para el monitoreo del desgaste de herramientas utilizando técnicas de aprendizaje automático en fresado final Int. J. Adv. Fabricante. Technol., 95 (2018), págs. 3797-3808

- [57] AD Patange, R. Jegadeeshwaran Un enfoque de aprendizaje automático para la predicción del estado de la inserción de herramientas multipunto basada en vibración en la medición del centro de mecanizado vertical (VMC), 173 (2021), artículo 108649

- [58] R. Liu, A. Kothuru, S. Zhang Monitoreo del estado de la herramienta basado en calibración para operaciones de mecanizado repetitivas J. Manuf. Syst., 54 (2020), págs.285-293

- [59] A. Bustillo, DY Pimenov, M. Mia, W. Kapłonek Aprendizaje automático para la predicción automática de la desviación de planitud considerando el desgaste de los dientes del planeador J. Intell. Manuf., 32 (2021), págs. 895-912

- [60] VF Sousa, FJ Silva, JS Fecheira, HM Lopes, RP Martinho, RB Casais, LP Ferreira Evaluación de fuerzas de corte en procesos de mecanizado CNC: una revisión crítica Sensores, 20 (2020), p. 4536

- [61] S. Vaishnav, A. Agarwal, K. Desai Modelo de fuerza de corte instantánea basado en aprendizaje automático para operaciones de fresado final J. Intell. Manuf., 31 (2020), págs. 1353-1366

- [62] P. Charalampous Predicción de fuerzas de corte en fresado mediante algoritmos de aprendizaje automático y análisis de elementos finitos J. Mater. Ing. Perform., 30 (2021), págs. 2002-2013

- [63] Y. Zhang, X. Xu Aprendizaje automático de la fuerza de corte, la rugosidad de la superficie y la vida útil de la herramienta en procesos de torneado de alta velocidad Manuf. Lett., 29 (2021), págs. 84-89

- [64] B. Peng, T. Bergs, D. Schraknepper, F. Klocke, B. Döbbeler Un enfoque híbrido que utiliza el aprendizaje automático para predecir las fuerzas de corte bajo consideración del desgaste de la herramienta Procedia CIRP, 82 (2019), págs. 302-307

- [65] EG Plaza, PN López Análisis de señales de fuerza de corte mediante transformada de paquetes wavelet para monitoreo de rugosidad superficial en torneado CNC Mech. Sistema. Proceso de señal., 98 (2018), págs.634-651

- [66] K. Xu, Y. Li, J. Zhang, G. Chen ForceNet: un modelo de predicción de fuerza de corte fuera de línea basado en un enfoque de aprendizaje neurofísico J. Manuf. Syst., 61 (2021), págs.1-15

- [67] L.-.W. Tseng, T.-.S. Hu, Y.-.C. Hu Un portaherramientas inteligente calibrado mediante aprendizaje automático para medir la fuerza de corte en torneado fino y su aplicación a la fuerza de corte específica de máquinas S15C de acero con bajo contenido de carbono, 9 (2021), p. 190

- [68] G. Terrazas, G. Martínez-Arellano, P. Benardos, S. Ratchev Clasificación online del desgaste de herramientas durante el mecanizado en seco utilizando mediciones de la fuerza de corte en tiempo real y un enfoque CNN J. Manuf. Madre. Proceso., 2 (2018), p. 72

- [69] G. Kucukyildiz, HG Demir Un algoritmo de diagnóstico de fallas de herramientas de corte de varias etapas para el cortador de forma involuta que utiliza imágenes del espectro de señales de fuerza y vibración de corte y redes neuronales convolucionales árabes. J. Ciencias. Ing., 46 (2021), págs. 11819-11833

- [70] A. Jiménez-Cortadi, I. Irigoien, F. Boto, B. Sierra, G. Rodríguez Mantenimiento predictivo en el proceso de mecanizado y máquina herramienta Appl. Ciencia, 10 (2019), pág. 224

- [71] B. Luo, H. Wang, H. Liu, B. Li, F. Peng Detección temprana de fallos de máquinas herramienta basada en aprendizaje profundo e identificación dinámica IEEE Trans. Ind. Electron., 66 (2018), págs. 509-518

- [72] E. Traini, G. Bruno, G. D'antonio, F. Lombardi Marco de aprendizaje automático para el mantenimiento predictivo en la molienda IFAC-PapersOnLine, 52 (2019), págs. 177-182

- [73] J. Diaz-Rozo, C. Bielza, P. Larrañaga CPS basado en aprendizaje automático para agrupar condiciones de ciclo de mecanizado de alto rendimiento Procedia Manuf., 10 (2017), págs. 997-1008

- [74] W. Luo, T. Hu, Y. Ye, C. Zhang, Y. Wei Un enfoque de mantenimiento predictivo híbrido para máquinas herramienta CNC impulsadas por Digital Twin Robot Comput. Integral Manuf., 65 (2020), artículo 101974

- [75] J. Moore, J. Stammers, J. Domínguez-Caballero La aplicación del aprendizaje automático a señales de sensores para máquinas herramienta y evaluación del estado de procesos Proc. Inst. Mec. Ing. Parte B J. Ing. Manuf., 235 (2021), págs. 1543-1557

- [76] T. Mohanraj, J. Yerchuru, H. Krishnan, RN Aravind, R. Yameni Desarrollo de un sistema de monitoreo del estado de la herramienta en el proceso de fresado final utilizando características wavelet y exponente de Hoelder con algoritmos de aprendizaje automático Medición, 173 (2021), artículo 108671

- [77] AD Patange, R. Jegadeeshwaran Revisión sobre la clasificación del estado de las herramientas en el fresado: un enfoque de aprendizaje automático Mater. Hoy: Proc., 46 (2021), págs.1106-1115

- [78] D. Goyal, C. Mongia, S. Sehgal Aplicaciones del procesamiento de señales digitales en el monitoreo de procesos de mecanizado y componentes rotativos: una revisión IEEE Sens. J., 21 (2021), págs. 8780-8804

- [79] K. Zhu, Y. Zhang Un marco de sistema de producción ciberfísico del sistema de monitoreo de mecanizado CNC inteligente IEEE/ASME Trans. Mechatron., 23 (2018), págs. 2579-2586

- [80] C. Ratnam, KA Vikram, B. Ben, B. Murthy Monitoreo de procesos y efectos de los parámetros del proceso en las respuestas en operaciones de torneado-fresado basadas en la relación SN y la medición ANOVA, 94 (2016), págs. 221-232

- [81] S. Wang, S. To, CF Cheung Efecto del material de la pieza de trabajo sobre la rugosidad de la superficie en el fresado rasterizado de ultraprecisión Mater. Fabricante. Proceso., 27 (2012), págs. 1022-1028

- [82] S. Jovic, O. Anicic, M. Jovanovic Fusión neurodifusa adaptativa de datos multisensor para el monitoreo del mecanizado CNC Sensor Rev. (2017)

- [83] S. Liu, S. Lu, J. Li, X. Sun, Y. Lu, J. Bao Método de seguimiento orientado al proceso de mecanizado basado en gemelo digital mediante realidad aumentada Int. J. Adv. Fabricante. Technol., 113 (2021), págs. 3491-3508

- [84] I. Daniyan, I. Tlhabadira, O. Daramola, K. Mpofu Diseño y optimización de parámetros de mecanizado para una tasa efectiva de eliminación de AISI P20 durante la operación de fresado Procedia CIRP, 84 (2019), págs. 861-867

- [85] K. Zacharia, P. Krishnakumar Predicción de chatter en el mecanizado de alta velocidad de aleación de titanio (Ti-6Al-4V) utilizando técnicas de aprendizaje automático Mater. Hoy: Proc., 24 (2020), págs. 350-358

- [86] A. Gouarir, G. Martínez-Arellano, G. Terrazas, P. Benardos, S. Ratchev Sistema de predicción del desgaste de herramientas en proceso basado en técnicas de aprendizaje automático y análisis de fuerzas Procedia CIRP, 77 (2018), pp. 501-504

- [87] E. Hazir, T. Ozcan Metodología de superficie de respuesta integrada con función de deseabilidad y enfoque de algoritmo genético para la optimización de parámetros de mecanizado CNC árabe. J. Ciencias. Ing., 44 (2019), págs. 2795-2809

- [88] K. Martinsen, J. Downey, I. Baturynska Interfaz hombre-máquina para el monitoreo de procesos de máquinas herramienta basado en redes neuronales artificiales Procedia CIRP, 41 (2016), págs. 933-938

- [89] J. Verma, P. Agrawal, L. Bajpai Optimización de los parámetros de torneado para la rugosidad de la superficie del acero de aleaciones ASTM A242 Tipo-1 mediante el método Taguchi Int. J. Adv. Ing. Technol., 3 (2012), pág. 255

- [90] C.-.H. Chen, S.-.Y. Jeng, C.-.J. Lin Predicción y análisis de la rugosidad superficial en fresado CNC mediante redes neuronales Appl. Ciencia, 12 (2021), pág. 393

- [91] W. Zhang Predicción de la rugosidad de la superficie con aprendizaje automático J. Phys.: Conf. Ser. (2021), Artículo 012040

- [92] H.-.W. Chiu, C.-.H. Lee Predicción de la precisión del mecanizado y la calidad de la superficie para máquinas herramienta CNC utilizando un enfoque basado en datos Adv. Ing. Software, 114 (2017), págs.246-257

- [93] W.-.J. Lin, S.-.H. Mira, H.-.T. Joven, C.-.L. Hung Evaluación de redes neuronales de aprendizaje profundo para la predicción de rugosidad de superficies mediante análisis de señales de vibración Appl. Ciencia, 9 (2019), pág. 1462

- [94] DY Pimenov, A. Bustillo, T. Mikolajczyk Inteligencia artificial para la predicción automática de la rugosidad superficial requerida mediante el seguimiento del desgaste de los dientes de la fresa frontal J. Intell. Manuf., 29 (2018), págs. 1045-1061

- [95] N. Fang, PS Pai, N. Edwards Modelado de redes neuronales y predicción de la rugosidad de la superficie en el mecanizado de aleaciones de aluminio J. Comput. Commun., 4 (2016), págs. 1-9

- [96] AN Balasubramanian, N. Yadav, A. Tiwari Análisis de fuerzas de corte en el proceso de fresado de extremos de bolas helicoidales mediante aprendizaje automático Mater. Hoy: Proc., 46 (2021), págs. 9275-9280

- [97] W. Gao, H. Haitjema, F. Fang, R. Leach, C. Cheung, E. Savio, J.-.M. Linares Metrología de superficies en máquina y en proceso para fabricación de precisión CIRP Ann., 68 (2019), págs. 843-866

- [98] H.-.C. Möhring, S. Eschelbacher, P. Georgi Enfoques de aprendizaje automático para el seguimiento y la evaluación en tiempo real de la rugosidad de la superficie utilizando una herramienta de fresado sensorial Procedia CIRP, 102 (2021), págs. 264-269

- [99] P. Wang, Z. Liu, RX Gao, Y. Guo Aprendizaje automático híbrido heterogéneo basado en datos para el pronóstico del estado de las herramientas CIRP Ann., 68 (2019), págs. 455-458

- [100] X. Xu, J. Wang, B. Zhong, W. Ming, M. Chen Predicción del desgaste de herramientas basada en aprendizaje profundo y su aplicación para procesos de mecanizado mediante fusión de características de múltiples escalas y mecanismo de atención de canales Medición, 177 (2021), Artículo 109254

- [101] Y. Chen, R. Sun, Y. Gao, J. Leopold Un modelo de predicción ANN anidado para la rugosidad de la superficie considerando los efectos de las fuerzas de corte y las vibraciones de las herramientas Medición, 98 (2017), págs. 25-34

- [102] MKM Shapi, NA Ramli, LJ Awalin Predicción del consumo de energía mediante el uso del aprendizaje automático para edificios inteligentes: estudio de caso en Malasia Dev. Entorno Construido, 5 (2021), Artículo 100037

- [103] C. Chen, Y. Liu, M. Kumar, J. Qin, Y. Ren Modelado del consumo de energía mediante computación de aprendizaje semisupervisado integrada de aprendizaje profundo. Ind. Eng., 135 (2019), págs. 757-765

- [104] PW Khan, Y. Kim, Y.-.C. Byun, S.-.J. Lee Evaluación de factores que influyen en la predicción del consumo de energía basada en el aprendizaje automático Energies, 14 (2021), p. 7167

- [105] J. Cao, X. Xia, L. Wang, Z. Zhang, X. Liu Un novedoso método de predicción del consumo de energía de fresado CNC basado en el análisis de programas y una red neuronal paralela Sustainability, 13 (2021), p. 13918

- [106] Y. He, P. Wu, Y. Li, Y. Wang, F. Tao, Y. Wang Un modelo genérico de predicción de energía de máquinas herramienta que utiliza algoritmos de aprendizaje profundo Appl. Energía, 275 (2020), Artículo 115402

- [107] Z. Liu, Y. Guo Un enfoque híbrido para integrar el aprendizaje automático y la mecánica de procesos para la predicción de energía de corte específica CIRP Ann., 67 (2018), págs. 57-60

- [108] V. Vishnu, KG Varghese, B. Gurumoorthy Predicción de energía en la planificación de procesos de mecanizado de cinco ejes mediante modelado basado en datos Procedia CIRP, 93 (2020), págs. 862-867

- [109] WH Choi, J. Kim, JY Lee Desarrollo de modelos de diagnóstico de fallos basados en la predicción del consumo de energía de un husillo de máquina herramienta Procedia Manuf., 51 (2020), págs. 353-358

- [110] L. Li, C. Li, Y. Tang, L. Li Un enfoque integrado de planificación de procesos y optimización de parámetros de corte para el mecanizado CNC con conciencia energética J. Clean. Prod., 162 (2017), págs. 458-473

- [111] S. Jia, S. Wang, J. Lv, W. Cai, N. Zhang, Z. Zhang, S. Bai Optimización multiobjetivo de los parámetros del proceso de torneado CNC considerando el consumo de energía en estado estacionario transitorio Sostenibilidad, 13 (2021) , pag. 13803

Una revisión de las aplicaciones de aprendizaje automático e inteligencia artificial en máquinas herramienta CNC by capaz de mecanizar está licenciado bajo CC BY-NC 4.0