Soldadura Mig vs Tig: Similitudes y Diferencias

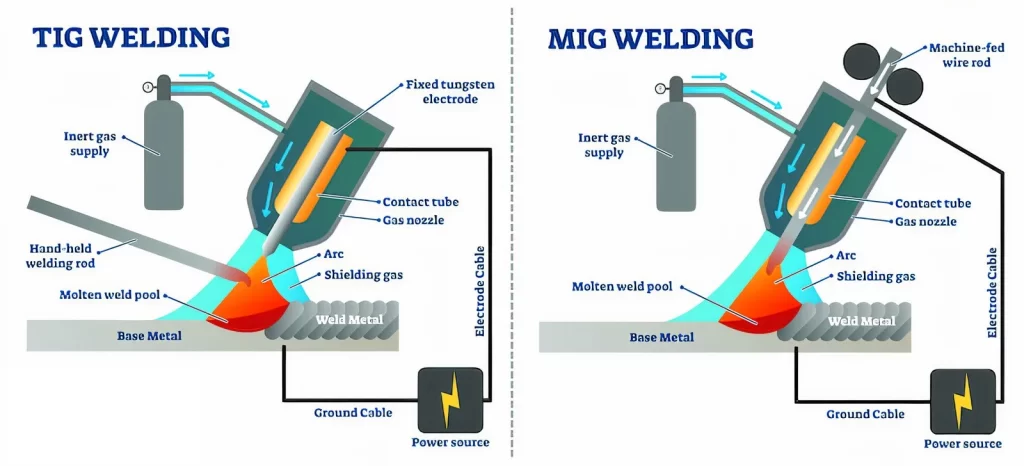

La soldadura MIG y TIG son dos métodos de soldadura populares que comparten similitudes, como la utilización de un arco eléctrico y un gas protector. Sin embargo, existen claras diferencias, particularmente en el tipo de electrodos de soldadura empleados para establecer el arco. MIG utiliza un continuo, alimentado a máquina Cable solido (electrodo de alambre consumible), mientras TIG emplea un electrodo no consumible y varilla de llenado manual para soldar.

Estas diferencias se traducen en fortalezas, debilidades y aplicaciones preferidas únicas para los procesos de soldadura MIG y TIG. Para obtener una comprensión más profunda, profundicemos en la exploración de estas dos técnicas de soldadura.

¿Qué es la soldadura MIG?

La soldadura MIG, también llamada soldadura por alambre o soldadura por arco metálico con gas (GMAW), utiliza una fuente de alimentación de voltaje constante para crear un arco eléctrico entre un alambre sólido de alimentación continua y el metal base. El arco eléctrico funde el alambre y lo pega al metal base, creando un baño de soldadura. Al mismo tiempo, se envía un gas protector inerte, como argón o dióxido de carbono, para proteger el baño de soldadura de la contaminación atmosférica. Este gas protector es el motivo por el que la soldadura se denomina “gas inerte de metal” o soldadura MIG.

La soldadura MIG es súper rápida, lo que la hace excelente para proyectos grandes como portones metálicos. Es fácil de aprender y las soldaduras no necesitan mucha limpieza ni acabado. Pero si necesita soldaduras realmente precisas y súper limpias, otro tipo llamado soldadura TIG podría ser mejor.

¿Qué es la soldadura TIG?

La soldadura TIG, formalmente conocida como soldadura con gas inerte de tungsteno o soldadura por arco de tungsteno con gas (GTAW), es un proceso de soldadura preciso que emplea un electrodo de tungsteno para crear un arco eléctrico. Este arco genera el calor necesario para fundir y fusionar los metales que se unen. A diferencia de la soldadura MIG, la soldadura TIG normalmente no utiliza una alimentación continua de material de relleno desde un alambre. En cambio, el soldador TIG agrega manualmente el material de relleno, si es necesario, a través de una varilla de relleno separada.

Durante este proceso, se utiliza un gas inerte, normalmente argón o helio, para proteger el área de soldadura de la contaminación atmosférica, asegurando una soldadura limpia y confiable.

La soldadura TIG es muy apreciada por su capacidad para producir soldaduras complejas y de alta calidad que cumplen con estándares rigurosos. Encuentra una amplia aplicación en industrias donde la precisión, la resistencia y un acabado impecable son primordiales, como la aeroespacial, la automotriz y la fabricación de arte. Sin embargo, la soldadura TIG opera a un ritmo más lento en comparación con otras técnicas de soldadura y requiere un soldador capacitado para lograr resultados óptimos.

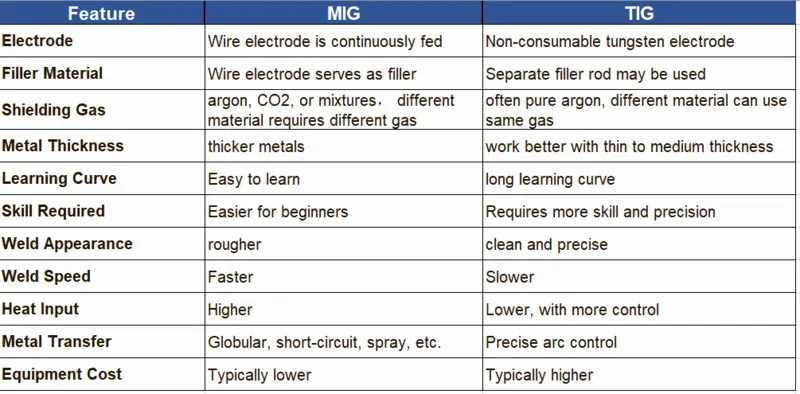

Breve comparación entre soldadura MIG y TIG

Esta es una versión breve de las diferencias entre la soldadura Mig y Tig.

Diferencias clave entre soldadura Mig y Tig

A continuación se detallan las diferencias clave entre la soldadura Mig y la soldadura Tig.

Fuerza de soldadura

La resistencia de la soldadura Mig es buena, la Tig es mejor.

En la soldadura MIG (Metal Inert Gas), la resistencia de la soldadura generalmente se considera buena y adecuada para una amplia gama de aplicaciones. La deposición continua y eficiente de material de relleno a través del alambre de alimentación da como resultado una soldadura fuerte y duradera. Sin embargo, la resistencia de la soldadura en la soldadura MIG puede ser ligeramente menor en comparación con la soldadura TIG debido a posibles problemas como porosidad o inclusiones que pueden ocurrir con la rápida deposición del material de relleno.

Por el contrario, la soldadura TIG (gas inerte de tungsteno) es conocida por producir soldaduras excepcionalmente fuertes. El control preciso sobre el proceso de soldadura y la capacidad de agregar manualmente el material de relleno usando una varilla separada permiten soldaduras meticulosas y controladas. Este nivel de precisión contribuye a una resistencia superior de la soldadura TIG, lo que la convierte en la opción preferida para aplicaciones críticas donde la calidad y la resistencia de la soldadura son primordiales, como las industrias aeroespacial y nuclear.

Velocidad de soldadura

Mig es rápido, Tig es lento.

El proceso de soldadura MIG es conocido por su eficiencia y rapidez. La alimentación continua del alambre de relleno permite un proceso de soldadura rápido. La naturaleza automatizada de la alimentación del alambre y la capacidad de lograr soldaduras largas e ininterrumpidas hacen que la soldadura MIG sea significativamente más rápida en comparación con la soldadura TIG. Esta velocidad es especialmente ventajosa para proyectos que requieren alta productividad y plazos de entrega más cortos.

Por otro lado, el proceso de soldadura TIG opera a un ritmo más lento. La necesidad de un control preciso y la adición manual de material de relleno utilizando una varilla separada da como resultado un proceso más meticuloso y que requiere más tiempo. Si bien la soldadura TIG puede no igualar la velocidad de la soldadura MIG, su fortaleza radica en su precisión y capacidad para crear soldaduras de alta calidad, lo que la hace ideal para aplicaciones donde la velocidad no es la principal preocupación.

Gas protector

Medio utiliza una Mezcla de CO2 y argón, Tig usos argón o helio puro.

La soldadura MIG y TIG utiliza gases protectores para evitar reacciones químicas no deseadas con el aire. En la soldadura MIG, una mezcla de gases inertes como argón y carbono protege el baño de soldadura, y la mezcla de gases varía según el material que se está soldando. En la soldadura TIG, se utiliza argón puro o helio para proteger el baño de soldadura. La soldadura Tig puede utilizar el mismo gas inerte para diferentes materiales.

Para la soldadura MIG, el dispositivo de alimentación de alambre necesita un ajuste según el material de soldadura, ya sea un alambre de metal blando o duro. Por el contrario, la soldadura TIG utiliza varillas de relleno alimentadas manualmente. Por tanto, configurar la soldadura TIG es relativamente más sencillo en comparación con la soldadura MIG.

Estética de soldadura

tig se ve mejor.

La soldadura MIG, con su alimentación continua de alambre y tasas de deposición relativamente más altas, tiende a producir soldaduras con una apariencia ligeramente más rugosa. La velocidad y eficiencia de la soldadura MIG pueden dar como resultado cordones de soldadura que pueden requerir un acabado o alisado adicional para una apariencia más limpia. Sin embargo, con la técnica y el ajuste adecuados, la soldadura MIG aún puede lograr una estética satisfactoria, lo que la hace adecuada para diversas aplicaciones.

Por otro lado, la soldadura TIG es conocida por su excepcional control y precisión, lo que da como resultado soldaduras con una estética superior. La capacidad de agregar material de relleno manualmente usando una varilla separada permite un ajuste fino y una forma precisa del cordón de soldadura. Este control a menudo conduce a soldaduras suaves, limpias y visualmente atractivas. La soldadura TIG es la opción preferida para aplicaciones donde la apariencia de la soldadura es una consideración crucial.

Fuente de Energía

Mig usa CC, Tig usa CA y CC Depende del metal soldado.

La soldadura MIG emplea principalmente una fuente de alimentación de voltaje constante (CC). Esto significa que el voltaje permanece estable durante el proceso de soldadura. La máquina de soldar ajusta la velocidad de alimentación del alambre para regular la corriente, manteniendo un arco constante. Esta configuración simplifica el proceso de soldadura, lo que facilita que el soldador MIG se concentre en otros aspectos de la soldadura.

Por otro lado, la soldadura TIG utiliza fuentes de alimentación de corriente y voltaje constantes. En la soldadura TIG de corriente continua (CC), la corriente permanece estable mientras que el voltaje puede variar. En la soldadura TIG de corriente alterna (CA), la corriente cambia de dirección periódicamente, lo que proporciona versatilidad para soldar diferentes materiales. La elección de la fuente de alimentación depende de los requisitos de soldadura, incluido el tipo de metal y el resultado de soldadura deseado. AC permite una acción limpiadora sobre la superficie del metal, ayudando a eliminar óxidos, contaminantes e impurezas durante el proceso de soldadura. Esta acción de limpieza resulta de que la corriente alterna cambia su dirección, rompe la capa de óxido y produce una soldadura más suave y limpia. Esta acción limpiadora es especialmente importante para metales fáciles de oxidar como el Aluminio o el Magnesio.

Dificultad para aprender

Mig es fácil, Tig necesita más entrenamiento.

La soldadura MIG generalmente se considera más fácil de aprender y dominar en comparación con la soldadura TIG. La alimentación continua de alambre en la soldadura MIG simplifica el proceso, haciéndolo más accesible para principiantes. Con la mínima destreza manual requerida para controlar la varilla de relleno, las personas pueden comprender rápidamente los conceptos básicos y producir soldaduras satisfactorias en un tiempo relativamente corto.

Por el contrario, se considera que la soldadura TIG es más difícil de aprender debido a su complejidad y demanda de una técnica precisa. Se requiere una buena coordinación manual para controlar la antorcha TIG, la varilla de llenado y el pedal simultáneamente. Lograr el dominio de la soldadura TIG, especialmente en términos de creación de soldaduras de alta calidad, exige una curva de aprendizaje más pronunciada y una práctica extensa.

¿Qué soldadura es más adecuada para qué metales?

Acero

Soldadura MIG suele ser más adecuado para soldadura de acero debido a su eficiencia, facilidad de uso y compatibilidad con aplicaciones de soldadura de acero. La soldadura MIG permite una alimentación continua del alambre, lo que la hace ideal para soldar estructuras de acero, piezas de automóviles y componentes de acero similares. La soldadura de la mayoría de los aceros no requiere altos requisitos de apariencia porque están protegidos por recubrimientos o no están recubiertos, pero tienen bajos requisitos de apariencia. Esta es otra razón por la que la mayoría de la gente utiliza la soldadura MIG en acero.

Acero Inoxidable

Para soldar acero inoxidable, soldadura MIG y TIG se utilizan comúnmente y pueden ser adecuados según los requisitos específicos del proyecto.

MIG A menudo se prefiere la soldadura para soldar acero inoxidable debido a su eficiencia y velocidad. La alimentación continua de alambre en la soldadura MIG permite una soldadura más rápida y mayores tasas de deposición. Es adecuado para secciones más gruesas de acero inoxidable y es eficiente para proyectos que requieren un mayor volumen de soldadura.

Por otra parte, TIG La soldadura es excelente para soldar acero inoxidable cuando precisión y control en esencial. La soldadura TIG proporciona un mejor control sobre el aporte de calor y permite una soldadura precisa, lo que la hace adecuada para secciones más delgadas de acero inoxidable y aplicaciones donde el apariencia de la soldadura es crucial.

Aluminio

Tig es más adecuado para soldar aluminio aleaciones y aleaciones de magnesio. Hacia 1940, la soldadura Tig se hizo famosa porque podía soldar mejor estos dos metales ligeros.

Aluminio posee un alto conductividad térmica y baja punto de fusion en comparación con otros metales. TIG la soldadura permite control preciso sobre la calor entrada, crucial para soldar aluminio de manera efectiva. El soldador TIG puede ajustar el calor para que coincida con la alta conductividad térmica del aluminio, asegurando una fusión adecuada. sin sobrecalentamiento or pandeo el metal.

TIG La soldadura ofrece una zona afectada por el calor estrecha y bien controlada (HAZ). La capacidad de enfocar el calor con precisión en el área de soldadura. minimiza las HAZ, la reducción de el riesgo de calor distorsión o cambios metalúrgicos en el material circundante, una ventaja crítica al soldar aluminio.

La soldadura TIG produce limpia, sin salpicaduras soldaduras, que es esencial para la soldadura de aluminio donde las impurezas o contaminantes pueden comprometer la calidad de la soldadura.

Los componentes de aleación de aluminio a menudo exigen una apariencia superior y la soldadura TIG sobresale en el cumplimiento de estos criterios estéticos, particularmente en la calidad de la soldadura.

Dos metales diferentes

TIG La soldadura es a menudo la opción para soldar. dos metales diferentes. La razón es que los diferentes metales conducen el calor de manera diferente, por lo que un control preciso del calor es esencial durante la soldadura. La soldadura TIG permite el uso de varios alambres de soldadura, lo que hace que sea más fácil y conveniente soldar dos metales diferentes entre sí.

Cuándo utilizar la soldadura MIG frente a TIG

Cuándo utilizar la soldadura MIG:

Materiales más gruesos: La soldadura MIG es la opción preferida cuando se trabaja con materiales más gruesos, ya que proporciona uniones eficientes y fuertes en tales escenarios.

carreras largas: La alimentación continua de alambre en la soldadura MIG la hace óptima para carreras de soldadura prolongadas, minimizando las interrupciones para reemplazar el material de relleno. Esto garantiza un proceso de soldadura más fluido, reduce la posibilidad de defectos de soldadura y lo hace ideal para tiradas largas e ininterrumpidas. Y ahorra mucho tiempo.

Manejando posiciones difíciles: La soldadura MIG destaca por su facilidad de uso incluso en posiciones difíciles, requiriendo sólo una mano para su funcionamiento. Esta conveniencia en posiciones de soldadura difíciles mejora su aplicabilidad.

Demandas de alta productividad: La capacidad de la soldadura MIG para mantener un ritmo rápido de trabajo la hace adecuada para requisitos de alta productividad, lo que la convierte en la opción preferida en entornos industriales donde la velocidad es crucial.

Adecuado para soldadores menos experimentados: La soldadura MIG es relativamente más fácil de aprender y dominar, lo que la hace accesible y eficiente para soldadores menos experimentados o nuevos en el proceso de soldadura.

Cuándo utilizar la soldadura TIG:

Materiales más delgados: La precisión y el control de la soldadura TIG la hacen perfecta para soldar materiales delgados, donde evitar quemaduras o deformaciones es crucial para una soldadura exitosa. Este proceso garantiza una soldadura delicada y precisa en tales casos.

Tiradas cortas: La soldadura TIG es más efectiva para tiradas más cortas, ya que proporciona soldaduras meticulosas de manera precisa y controlada, lo que es particularmente beneficioso para proyectos que requieren atención cuidadosa a los detalles en longitudes de soldadura limitadas.

Trabajo de taller o banco: La soldadura TIG sobresale en ambientes controlados como talleres o bancos, donde el soldador TIG puede mantener una posición estable, lo que resulta en soldaduras superiores. La estabilidad contribuye a lograr el resultado de soldadura deseado.

Trabajo delicado o fino: La soldadura TIG es la opción preferida cuando la estética importa, ya que ofrece soldaduras visualmente atractivas. Los proyectos que involucran componentes visibles, como la restauración de automóviles o obras de arte, se benefician de la soldadura TIG, lo que garantiza una apariencia refinada sin problemas de deformación o quemaduras.

Metales no ferrosos: Los soldadores experimentados suelen optar por la soldadura TIG cuando trabajan con metales no ferrosos como aluminio, cobre y acero inoxidable debido a su control preciso y su idoneidad para estos materiales exóticos, lo que garantiza una calidad y apariencia de soldadura de primer nivel.

Soldadores experimentados para resultados óptimos: Las ventajas de la soldadura TIG se materializan plenamente bajo la guía de soldadores experimentados que saben aprovechar su precisión. Para proyectos complejos y resultados superiores deseados, contar con un soldador experimentado es fundamental para aprovechar al máximo la soldadura TIG. En los casos en los que se carece de experiencia, un método más sencillo como la soldadura MIG puede ser una opción más adecuada.

¡Sigan con el fantástico trabajo!