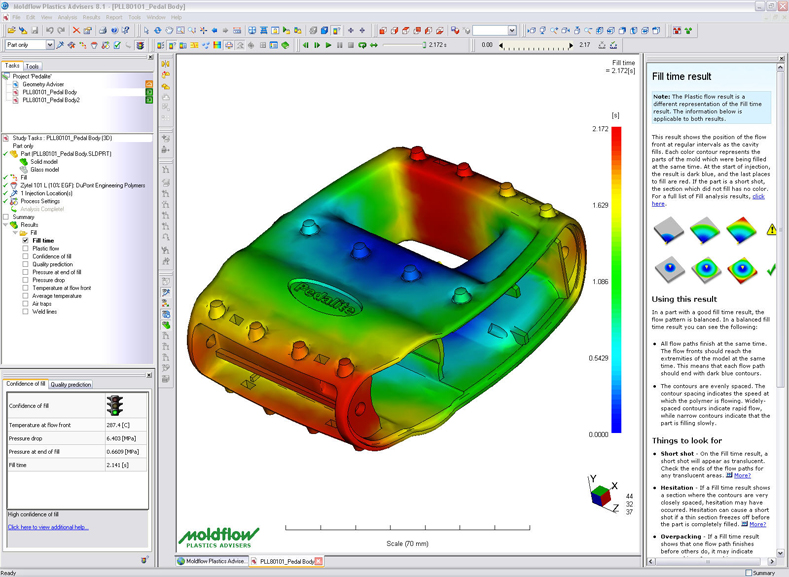

Come analizzare e ottimizzare il flusso dello stampo dei pezzi stampati a iniezione?

Un set di stampi a iniezione di alta qualità è inseparabile da un design ragionevole e da una lavorazione squisita. La progettazione tradizionale degli stampi si basa principalmente sull'esperienza dei progettisti. Dopo che lo stampo è stato progettato e lavorato, spesso deve essere sottoposto a debug e modifiche ripetute prima di poter essere ufficialmente messo in produzione. L'efficienza è troppo bassa, non può più essere utilizzata e può persino soddisfare le esigenze di produzione. Anche gli ingegneri esperti possono impiegare settimane o addirittura mesi per progettare un nuovo stampo e la precisione è difficile da garantire.

Con il continuo miglioramento del software professionale, l'utilizzo della tecnologia di analisi del flusso dello stampo a iniezione può analizzare in anticipo la razionalità della progettazione dello stampo, ridurre il numero di prove dello stampo, accelerare lo sviluppo del prodotto e di conseguenza migliorare l'efficienza aziendale. Sebbene l'uso di software di progettazione CAD/CAE/CAM di fascia alta per la produzione possa aumentare significativamente l'efficienza della progettazione degli stampi e ridurre i tempi di produzione, affronta i problemi esclusivamente dal punto di vista della progettazione e potrebbe non affrontare adeguatamente alcune sfide nella produzione effettiva dello stampaggio a iniezione.

Moldflow è un software professionale utilizzato per la progettazione e la produzione di prodotti e stampi in plastica. Può simulare l'intero processo di stampaggio ad iniezione e il suo impatto sui prodotti stampati a iniezione, valutare e ottimizzare l'intero processo e analizzare la plastica prima della produzione dello stampo. Questa ottimizzazione abbraccia la progettazione, la produzione e la qualità del prodotto, offrendo una soluzione completa per migliorare la progettazione e la produzione dei prodotti aziendali. Assiste i tecnici nell'ottimizzazione di vari punti chiave durante l'intero processo.

Quindi, come funziona? Facciamo un esempio pratico per illustrare come può fornire ai progettisti soluzioni negoziate efficienti.

Come illustrato nella Figura 1, la parte stampata a iniezione è una piccola piastra. Se la progettazione dello stampo è difettosa, la selezione del materiale non è appropriata o i parametri del processo durante lo stampaggio a iniezione non sono impostati correttamente, le parti stampate a iniezione risultanti potrebbero presentare difetti di qualità come deformazioni, bave, segni di saldatura e cicli di stampaggio prolungati.

Per migliorare l'efficienza dello sviluppo dello stampo, ridurre il ciclo di sviluppo, ridurre al minimo il numero di prove dello stampo e migliorare il tasso di qualificazione del prodotto, il software Moldflow viene utilizzato per condurre analisi del flusso dello stampo sul processo di stampaggio a iniezione di queste parti prima dello sviluppo dello stampo. Inizialmente viene determinata la posizione ottimale del cancello e riempita con pezzi stampati a iniezione.

Successivamente, i calcoli dell'analisi dello stampaggio, tra cui l'analisi del riempimento, l'analisi della pressione di mantenimento e l'analisi della deformazione, vengono utilizzati per prevedere potenziali problemi di qualità delle parti stampate a iniezione.

Infine, analizzando i piani di ottimizzazione, vengono selezionati i migliori materiali per le parti stampate a iniezione per migliorare la qualità del prodotto, l'efficienza produttiva e il tasso di qualificazione delle parti stampate a iniezione, migliorando contemporaneamente l'efficienza, abbreviando il ciclo di sviluppo del prodotto e riducendo i costi di sviluppo dello stampo.

Analisi del flusso dello stampo di pezzi stampati ad iniezione

1. Modellazione e pre-elaborazione del modello

Il modello tridimensionale della parte stampata a iniezione è mostrato nella Figura 1. Le dimensioni complessive sono 140 mm × 85 mm × 3 mm e lo spessore della parete è 1.5 mm. Per dividere la mesh degli elementi finiti viene utilizzato un modello di mesh solido 3D e la lunghezza globale del lato della mesh è 1.3 mm. È stato creato un modello mesh CAD della piastra piccola, con un totale di 822,409 unità mesh. Il modello mesh è stato diagnosticato e riparato, con un rapporto d'aspetto medio di 7.38, come mostrato nella Figura 2.

2. Analisi della posizione ottimale del cancello

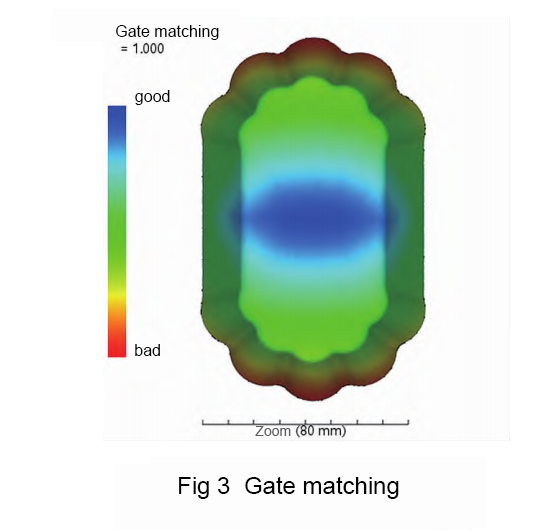

Il posizionamento del punto di iniezione influisce direttamente sul flusso del materiale fuso all'interno della cavità dello stampo, influenzando di conseguenza l'orientamento delle molecole del polimero e la deformazione del prodotto post-stampaggio. Pertanto, la scelta della posizione adatta del punto di iniezione è fondamentale nella progettazione dello stampo.

Nella fase di progettazione dello stampo, le potenti capacità di analisi di Moldflow possono essere utilizzate per valutare in modo completo la resistenza e l'equilibrio del flusso, determinando la posizione ottimale del punto di iniezione per garantire l'equilibrio del flusso. Ciò consente una progettazione razionale del sistema di stampo e della posizione del punto di iniezione, mitigando potenziali problemi e aumentando il tasso di successo delle prove iniziali dello stampo. Di conseguenza, accorcia il ciclo di progettazione e lancio del prodotto, riduce significativamente i costi di produzione e rafforza la competitività aziendale.

I risultati dell'analisi della posizione del cancello servono come considerazioni fondamentali per l'impostazione della posizione del cancello. Questa impostazione dovrebbe tenere conto in modo completo di fattori quali il flusso di fusione, la qualità estetica dei prodotti stampati a iniezione, le proprietà meccaniche dei prodotti stampati e la progettazione e produzione dello stampo. Il modulo di analisi della posizione del cancello di Moldflow aiuta a identificare una posizione preliminare ottimale del cancello per il processo di analisi della progettazione, fornendo preziosi punti di riferimento per le decisioni di progettazione.

Selezionare "Posizione cancello" per l'analisi del flusso dello stampo.

Seleziona il materiale predefinito PE per le parti stampate a iniezione, il produttore è Dow Chemical Europe e il grado è KS 10100 UE. Basta selezionare il valore predefinito per le impostazioni del processo ed eseguire analisi e calcoli.

I risultati dell'analisi della posizione del cancello sono mostrati nella Figura 3, compresi gli indicatori di corrispondenza del cancello e di resistenza al flusso. Si può vedere che la posizione centrale inferiore della parte stampata a iniezione è la posizione di accesso ottimale.

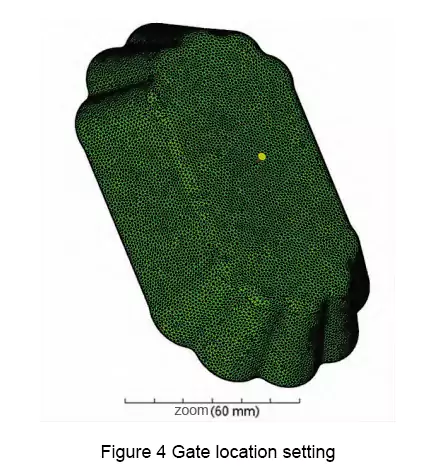

Secondo i risultati dell'analisi della posizione del cancello, il nodo centrale inferiore della parte stampata a iniezione viene utilizzato come cancello di ingresso, come mostrato nella Figura 4.

3. Sequenza di analisi e impostazioni del processo di stampaggio

La sequenza di analisi può essere selezionata in base alle esigenze: riempimento, riempimento + pressione di mantenimento, riempimento rapido, riempimento + pressione di mantenimento + deformazione, raffreddamento, raffreddamento + riempimento + pressione di mantenimento + deformazione, finestra di stampaggio, posizione del cancello, raffreddamento (FEM) e raffreddamento (FEM) + riempimento + imballaggio + deformazione e altri tipi di analisi.

In questo caso, il sistema di selezione del processo di stampaggio a iniezione ha impostazioni predefinite. I parametri di processo includono la temperatura della superficie dello stampo, la temperatura di fusione, la pressione di iniezione, la pressione di mantenimento, il tempo di mantenimento, il tempo di raffreddamento, ecc.

Il tipo di analisi del flusso dello stampo delle parti stampate a iniezione seleziona riempimento + mantenimento + deformazione per analizzare il comportamento del flusso di fusione durante lo stampaggio a iniezione di piastre di piccole dimensioni, l'impatto della fase di mantenimento sulla qualità delle parti stampate a iniezione, nonché la quantità di deformazione della deformazione e fattori influenzanti. I parametri di processo possono essere selezionati direttamente tra i valori predefiniti consigliati dal sistema.

Le impostazioni dei parametri di preelaborazione e analisi del modello a piastra piccola sono completate. Selezionare Analisi per avviare l'analisi e il calcolo.

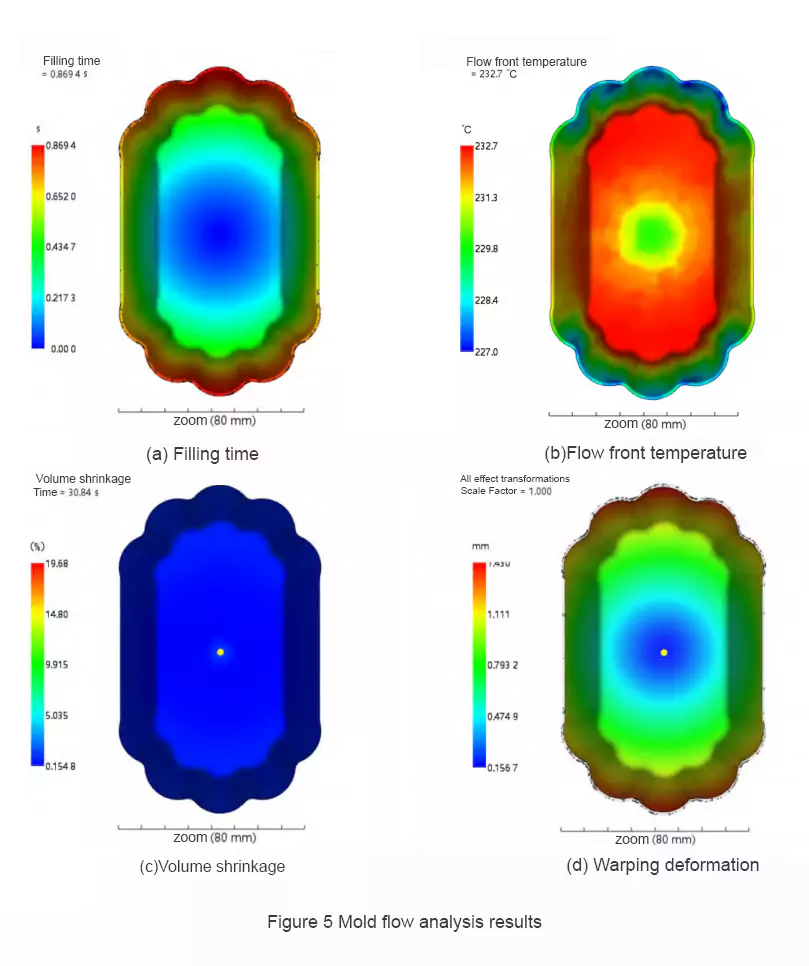

4. Analisi dei risultati dell'analisi del flusso dello stampo

I risultati dell'analisi del flusso nello stampo delle parti stampate a iniezione sono mostrati nella Figura 5. Il tempo di riempimento della piastra piccola è 0.8694 s, la temperatura del fronte del flusso è 227~232.7 ℃, la pressione durante la commutazione di velocità e pressione è 44.26 MPa e il volume il tasso di contrazione è elevato, pari a 30.84 s. è del 19.68%, il ritiro medio del volume è del 3.103%~18%, ma la deformazione della deformazione è troppo grande, raggiungendo 1.43 mm, e la deformazione della deformazione arriva al 10.21%; la linea di saldatura a iniezione si trova nell'ultima posizione di riempimento, sul bordo della parte stampata a iniezione, e non influirà negativamente sulla qualità e sull'aspetto delle parti stampate a iniezione. Allo stesso modo la cavità del gas si trova anche sul bordo del pezzo stampato ad iniezione, cioè sulla linea di divisione. La linea di giunzione può essere utilizzata per lo scarico e sostanzialmente non ha alcun impatto sul pezzo stampato ad iniezione.

Attraverso l'analisi di cui sopra, il problema principale con le parti stampate a iniezione viene identificato come un tasso significativo di ritiro del volume, con conseguente grave deformazione della deformazione. Pertanto, per ottimizzare la qualità delle parti stampate a iniezione, gli sforzi devono concentrarsi sulla riduzione del tasso di ritiro del volume e sul suo controllo in tutte le direzioni. Questo approccio mira a ridurre al minimo la deformazione da deformazione delle parti stampate a iniezione.

Analisi di ottimizzazione di pezzi stampati ad iniezione

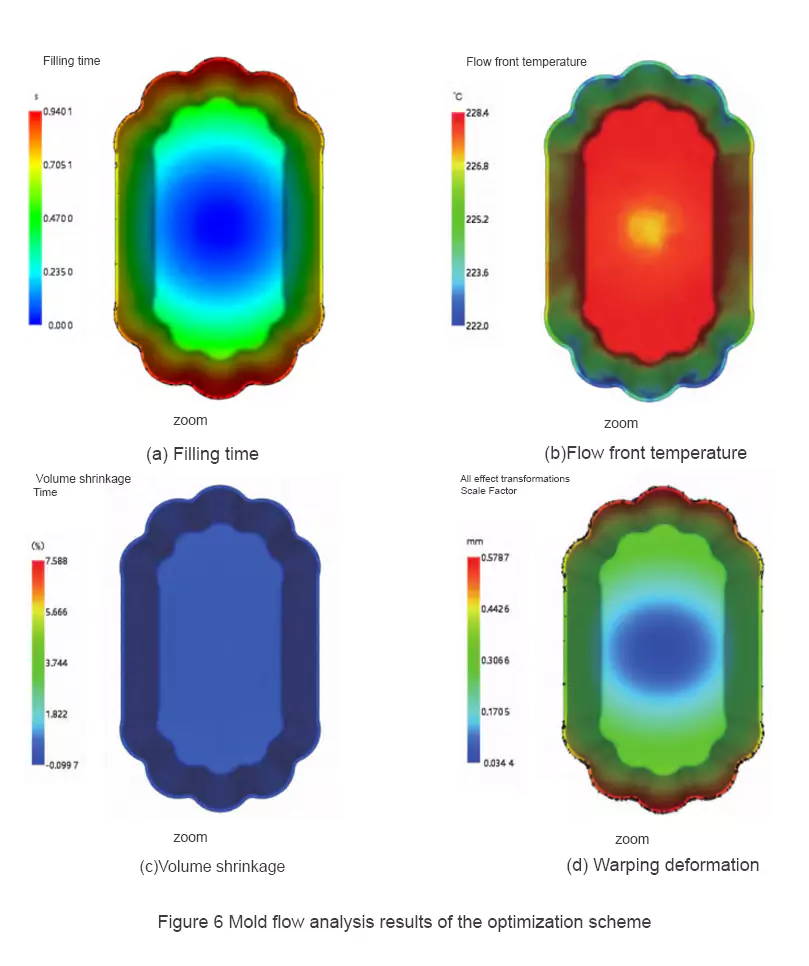

Sulla base dei risultati dell'analisi del flusso dello stampo delle parti stampate a iniezione, l'eccessiva deformazione da deformazione è attribuita al tasso di ritiro del volume elevato. Per migliorare la qualità del prodotto senza alterarne la struttura, questa riduzione può essere ottenuta mediante la sostituzione del materiale. Una diminuzione del ritiro del volume mitiga la deformazione della deformazione risultante da un ritiro del volume incoerente in tutte le direzioni. Ad esempio, la scelta del materiale PS del produttore INEOS Styrolution, denominato Styrolution PS 1300, illustra questo approccio. L'analisi di ottimizzazione di Moldflow produce i risultati illustrati nella Figura 6.

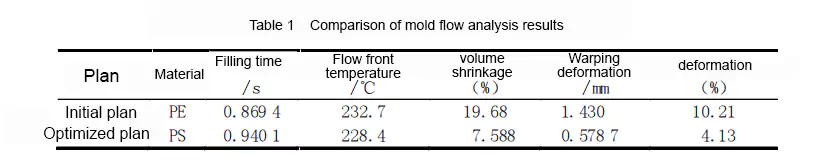

Secondo i risultati dell'analisi del flusso dello stampo della soluzione ottimizzata, il ritiro volumetrico delle parti stampate a iniezione è stato ridotto dal 19.68% al 7.588%, il ritiro volumetrico medio è stato ridotto dal 18% al 6.173% e la deformazione totale della deformazione è stata ridotta da Da 1.43 mm a 0.578 7 mm, la deformazione di deformazione è ridotta dal 10.21% al 4.13%. L'effetto di ottimizzazione è abbastanza evidente, vedere la Tabella 1.

Conclusione

Utilizzando Flusso di stampo La tecnologia di analisi del flusso dello stampo aiuta nella progettazione di parti stampate a iniezione di nuovo sviluppo prevedendo potenziali problemi di qualità nello schema di progettazione dello stampo e conducendo progettazione e analisi ottimizzate.

I risultati dimostrano che l'utilizzo della tecnologia di analisi del flusso dello stampo Moldflow può ridurre efficacemente la deformazione da deformazione nelle parti stampate a iniezione, diminuendola da 1.43 mm a 0.578·7 mm e diminuendo la deformazione da deformazione dal 10.21% al 4.13%. Ciò offre preziose informazioni per lo sviluppo di parti stampate a iniezione, evitando così potenziali errori che possono derivare esclusivamente dalla valutazione empirica ed evitando l'aumento dei costi associati a ripetute prove e riparazioni dello stampo.

Ciò contribuisce in modo significativo a ridurre i costi e i cicli di sviluppo, migliorando sostanzialmente la qualità dello stampaggio del prodotto.